仿古建筑钢结构单梁-柱和双梁-柱节点动力加载试验研究

薛建阳, 马林林, 杨 焜, 吴占景, 隋 龑

(西安建筑科技大学土木工程学院, 陕西 西安 710055)

摘要: 为研究仿古建筑钢结构节点在地震作用下的破坏模式和抗震性能,依据古建筑的形制和仿古建筑工程实例设计制作了1个单梁-柱节点试件和1个双梁-柱节点试件,并通过控制柱端位移和正弦波加载频率对试件进行了动力加载试验。观察了节点的破坏过程,对其滞回特性、延性、耗能能力、强度和刚度退化规律进行了分析。结果表明:节点梁端塑性铰区在加载过程中变形显著,试件破坏始于其梁端塑性铰区上、下翼缘的母材撕裂;试件滞回曲线呈梭形且较为饱满;试件破坏时的等效黏滞阻尼系数均在0.2以上,表明两类试件均具有良好的耗能性能,但双梁-柱节点的刚度、承载力要明显大于单梁-柱节点。单梁-柱节点和双梁-柱节点的延性系数分别为1.81和1.92,试件在动力加载过程中的变形发展较快,但延性不高,强度和刚度退化速度较快。

关键词: 结构抗震; 抗震性能; 仿古建筑; 单梁-柱; 双梁-柱

1 概 述

中国古建筑造型独特,体现了极高的文化和艺术价值。为继承和弘扬传统文化,使用现代建筑材料和建造工艺而仿造古建筑外形特征的仿古建筑应运而生,其中采用钢结构的仿古建筑因其具有材质均匀、轻质高强、承载能力高且施工周期短的特点[1],因而得到了广泛应用。

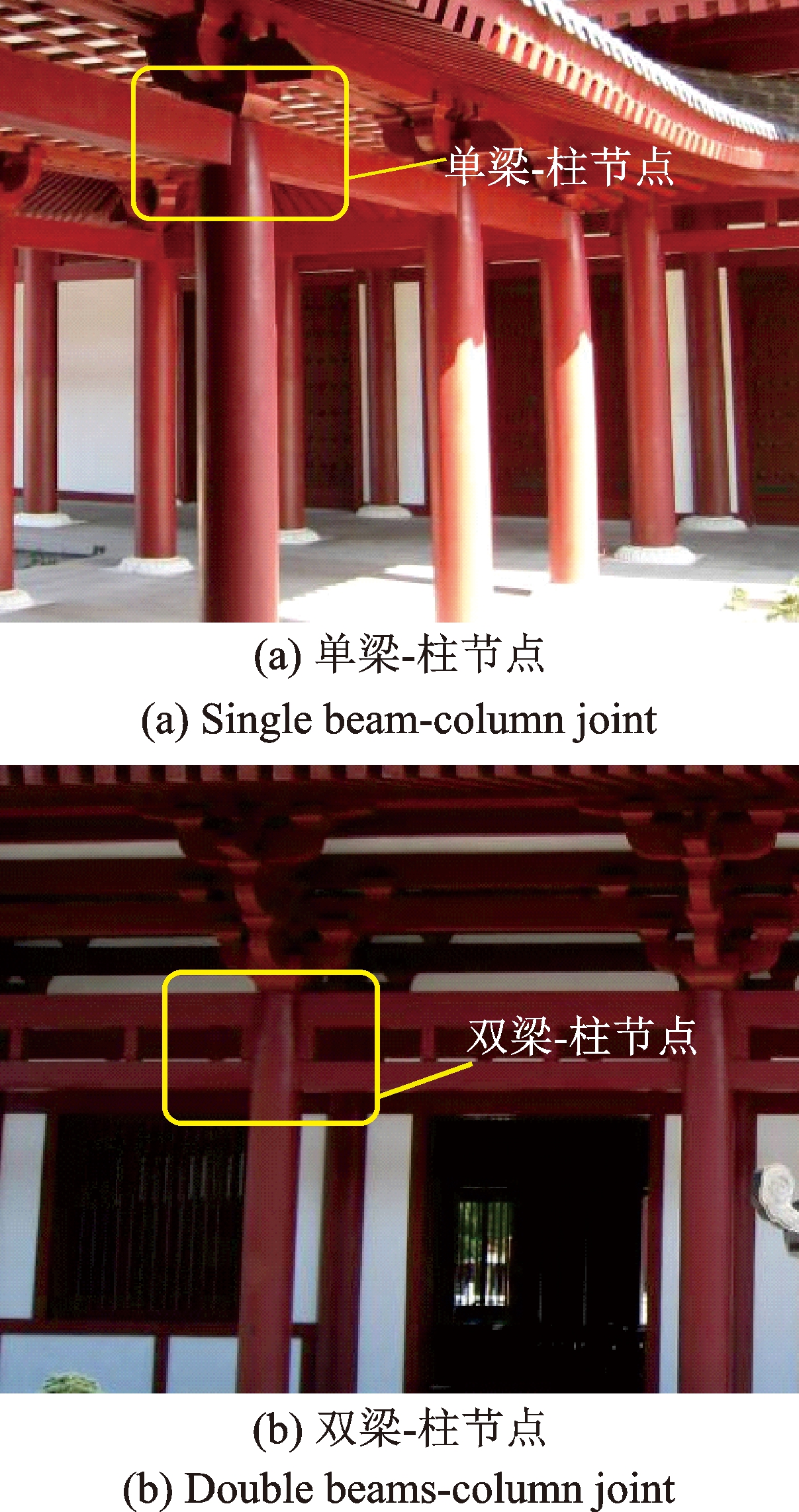

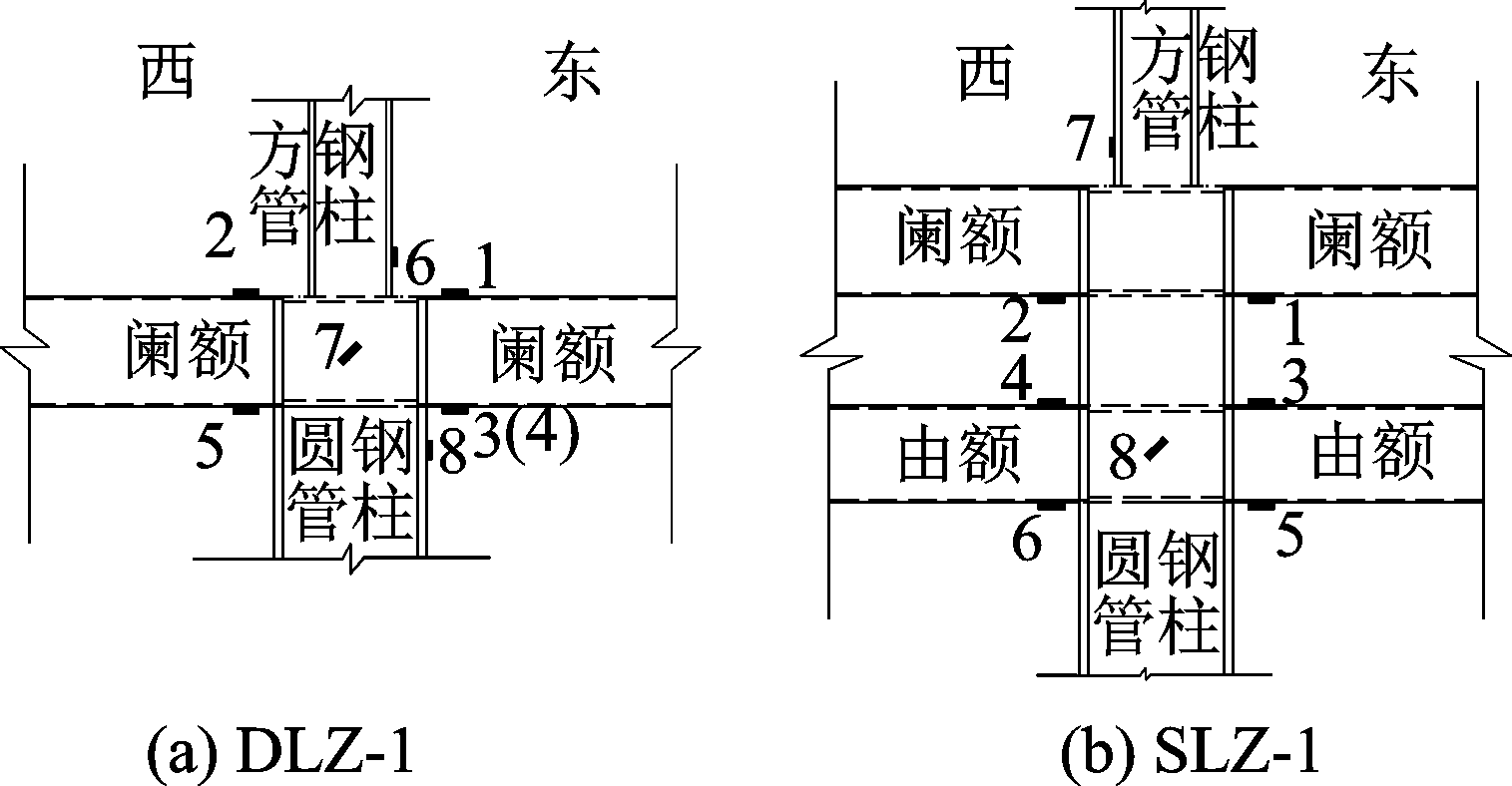

古建筑中,枋可分为金枋、额枋、檐枋等。额枋是清式叫法,一般仅有一根,与檐柱构成单梁-柱节点(如图1(a)所示)。在较大的建筑物中,也常两根并用,上面的称之为大额枋(阑额),下面的称之为小额枋(由额)[2-3],其与檐柱构成双梁-柱节点(图1(b))。

图1 古建筑节点示例

Fig.1 The joints of ancient building

根据古建筑的形制建造而成的仿古建筑梁-柱节点相比常规节点而言,具有诸多特殊构件和构造要求;同时又因为采用了现代建筑材料、工艺以及相应的连接方式,其受力机理又明显不同于古建筑中的榫卯节点。

目前,国内外学者已对钢结构节点进行了相关研究,Kim和Hwang[4]对钢箱梁-圆柱节点进行了非线性有限元分析,提出了一种节点横隔板的设计方法。石永久等[5]对带端板框架节点的受力性能进行了分析,结果表明平齐式端板节点的承载力和刚度降低近50%,且滞回曲线出现明显劣化。宋振森等和Tsai[6-7]通过对钢结构梁-柱节点的试验研究,得出全焊连接节点具有较好的抗震性能。Uang等[8]对4个框架抗弯节点进行了静力、动力破坏试验,发现动力加载的试件性能低于静力加载试件。上述研究成果大多基于静力加载试验,柱截面非变截面,同时均为单梁-柱节点,对双梁-柱节点的动力试验研究较少。薛建阳等、谢启芳等[9-11]分别对混凝土、钢结构仿古建筑双梁-柱节点进行了拟静力试验,初步获得了双梁-柱节点的破坏模式和抗震性能。地震作用是一种动力荷载,动力加载的试验结果更接近于真实地震作用时的情况,然而目前鲜有仿古建筑梁-柱节点动力加载试验研究的相关报道。

为了比较两种不同形式的仿古建筑钢结构中节点在实际动力加载下的抗震性能,设计制作了1个单梁柱节点和1个双梁柱节点。采用动力加载制度进行加载,对比分析了节点的破坏模式以及抗震性能,为仿古建筑钢结构的理论研究和工程设计提供参考。

2 试验概况

2.1 试件设计

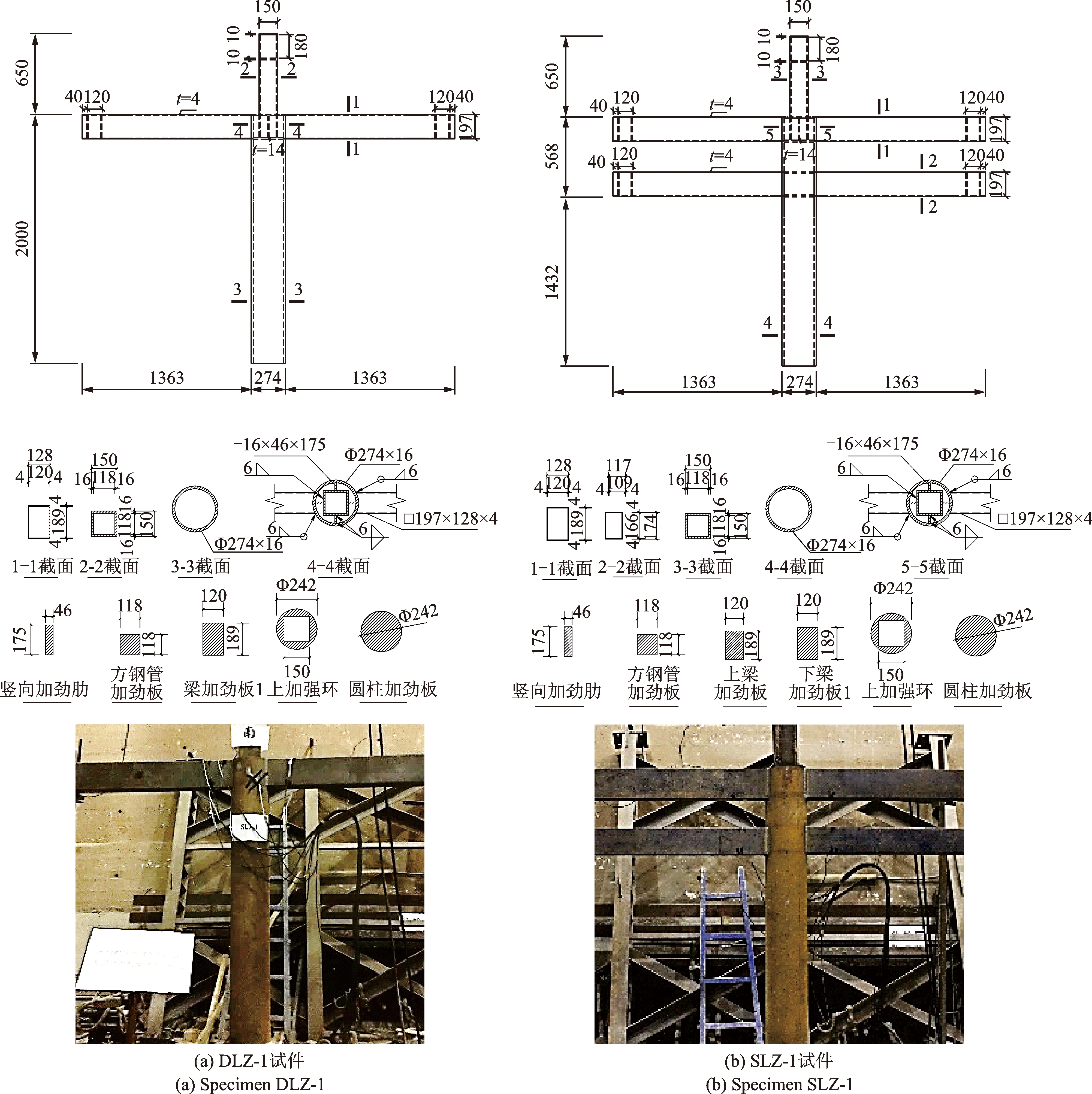

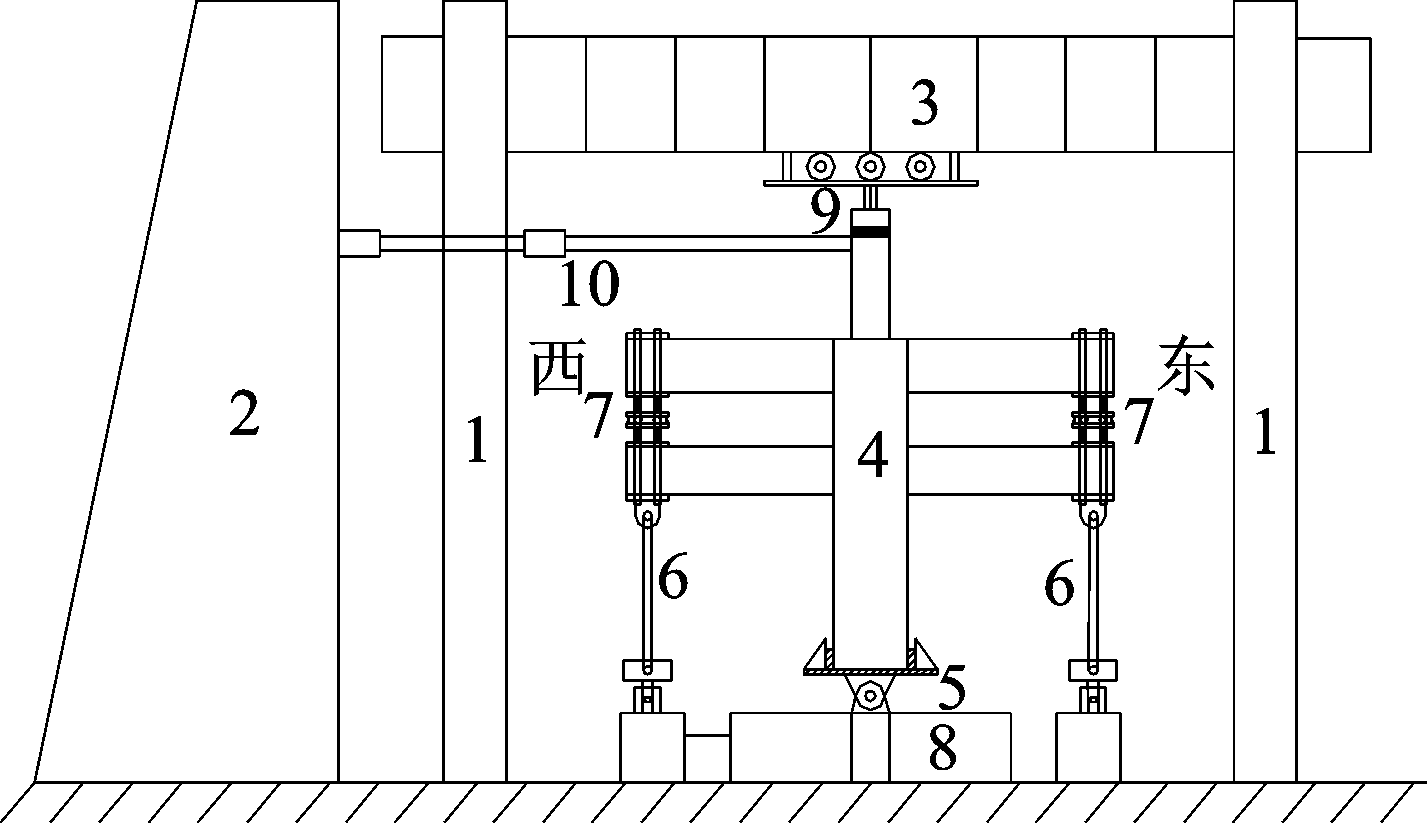

本次试验共有2个试件,其中单梁柱节点编号为DLZ-1,双梁柱节点编号为SLZ-1。试件尺寸参考了西安某景区实际工程,按照宋《营造法式》材份制进行换算而最终确定,受实验室条件限制,模型比例取1/2.6,所用钢材均为Q235B,梁柱连接均采用全焊接刚性连接。

试验单元选自水平荷载作用下梁-柱反弯点之间的部分,试件的基本参数如表1所示。试件的下柱为圆钢管柱,由无缝钢管焊接而成。为便于安置斗栱,上柱采用方钢管柱,梁均为箱型截面,方钢管柱和箱型梁均由钢板拼装焊接而成。各部件间的连接方式均为焊接,并严格按照文献[12-13]中的相关规定制作而成,焊接的具体工艺及参数如图2所示。方钢管柱及箱型梁均由钢板通过焊脚高度为6 mm的角焊缝连接而成,箱型梁与圆钢管柱间采用焊脚高度为6 mm周围施焊的角焊缝,加劲肋通过焊脚高度为6 mm的双面角焊缝与方钢管柱和圆钢管柱连接。节点各部分分别制作完成后进行拼装焊接工作,方钢管柱与圆钢管柱之间焊接水平隔板和竖向加劲肋。试件几何尺寸及详细构造如图2所示。由图2可知,仿古建筑梁-柱节点中,柱为变截面柱,双梁-柱节点因双梁的存在节点区明显增大,其构造和设计与常规节点显著不同。

图2 试件几何尺寸及详细构造图(单位:mm)

Fig.2 Dimensions and details of specimens (Unit:mm)

表1 试件基本参数

Tab.1 Design parameters of specimens

本次试件的材性试验结果如表2所示。

表2 钢材力学性能指标

Tab.2 Mechanical performance indexes of steel

注:表中轴压比为柱轴压力与方钢管柱全截面面积和钢材抗拉屈服强度设计值乘积的比值

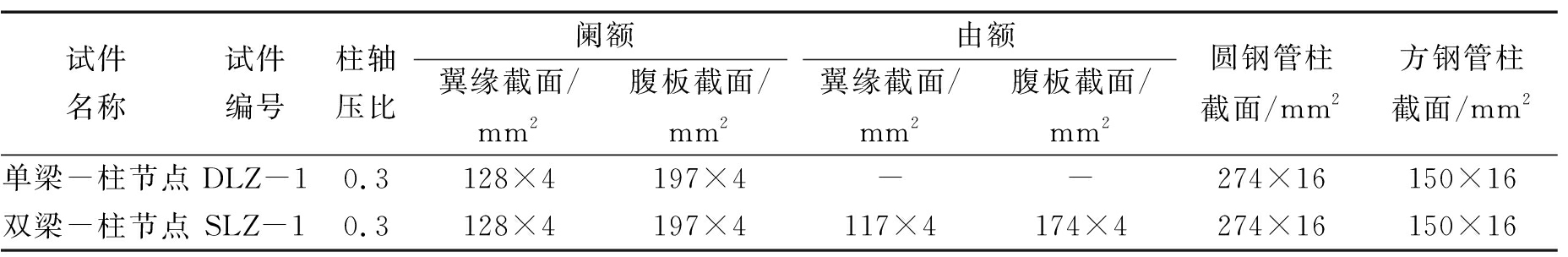

2.2 试验装置和加载方案

2.2.1 试验装置

试验中,由千斤顶对方钢管柱顶施加竖向轴压力至设计值并保持恒定,水平动荷载由500 kN作动器施加,作动器量程为±250 mm。

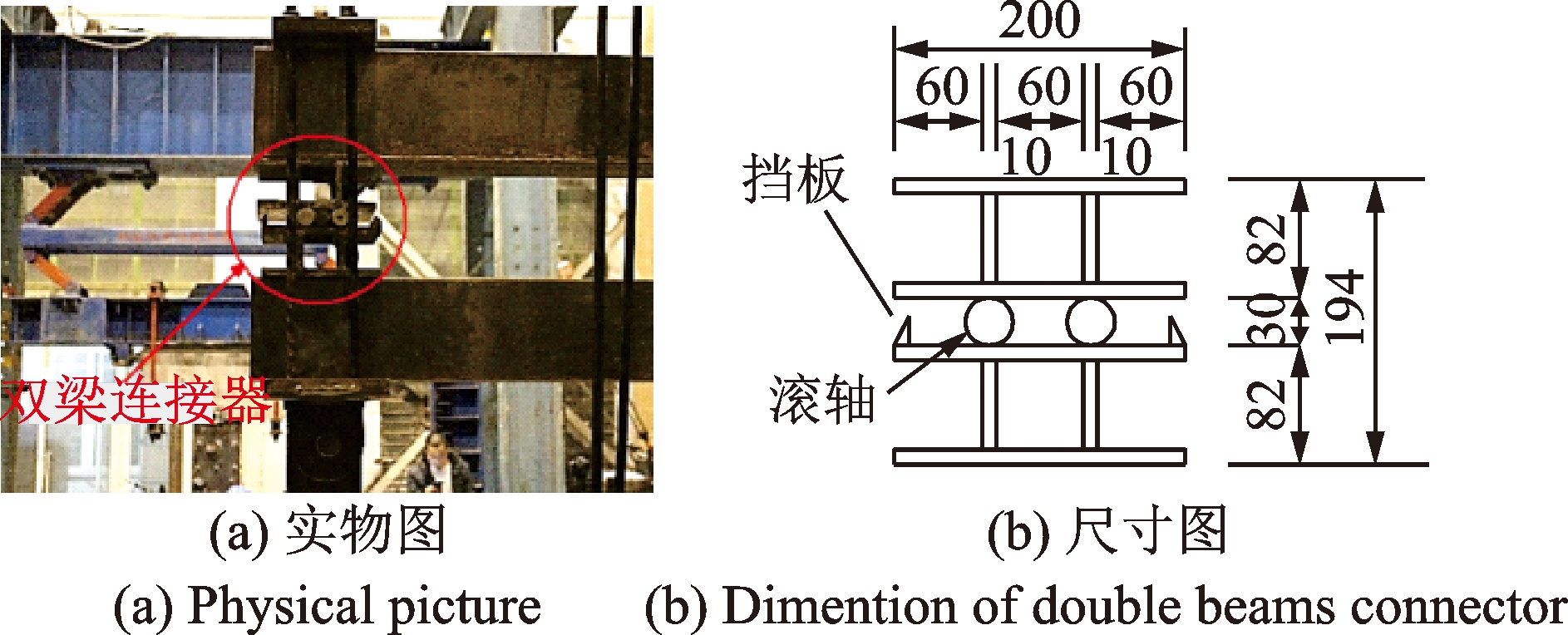

根据该型节点在实际结构中的约束条件和受力情况,设计了本次试验试件的加载约束装置。其梁端由拉杆约束,圆钢管柱底由固定铰支座约束;并在柱端竖直方向施加轴压力,水平方向施加水平荷载。两试件的加载装置基本一致,但在双梁-柱节点加载试验中,需要通过设置双梁连接器来保证阑额和由额的端部仅发生水平方向的错动。试件的加载装置如图3所示,双梁连接器图如图4所示。

1.反力架;2.反力墙;3.反力梁;4.试件;5.铰支座;6.拉杆;7.双梁连接器;8.地梁;9.液压千斤顶;10.MTS电液伺服作动器

图3 加载装置示意图

Fig.3 Test set-up

图4 双梁连接器(单位:mm)

Fig.4 Connector of double beams (Unit:mm)

2.2.2 加载制度

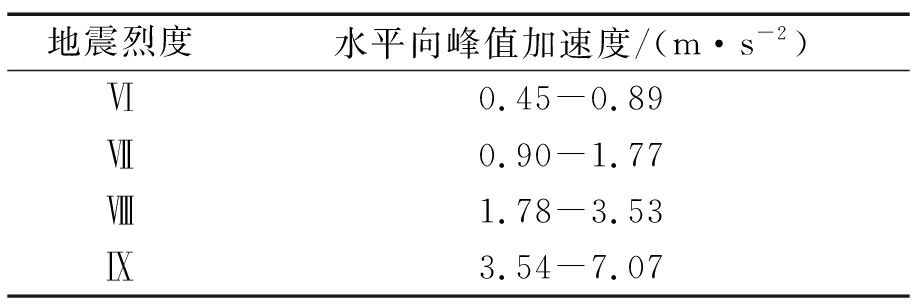

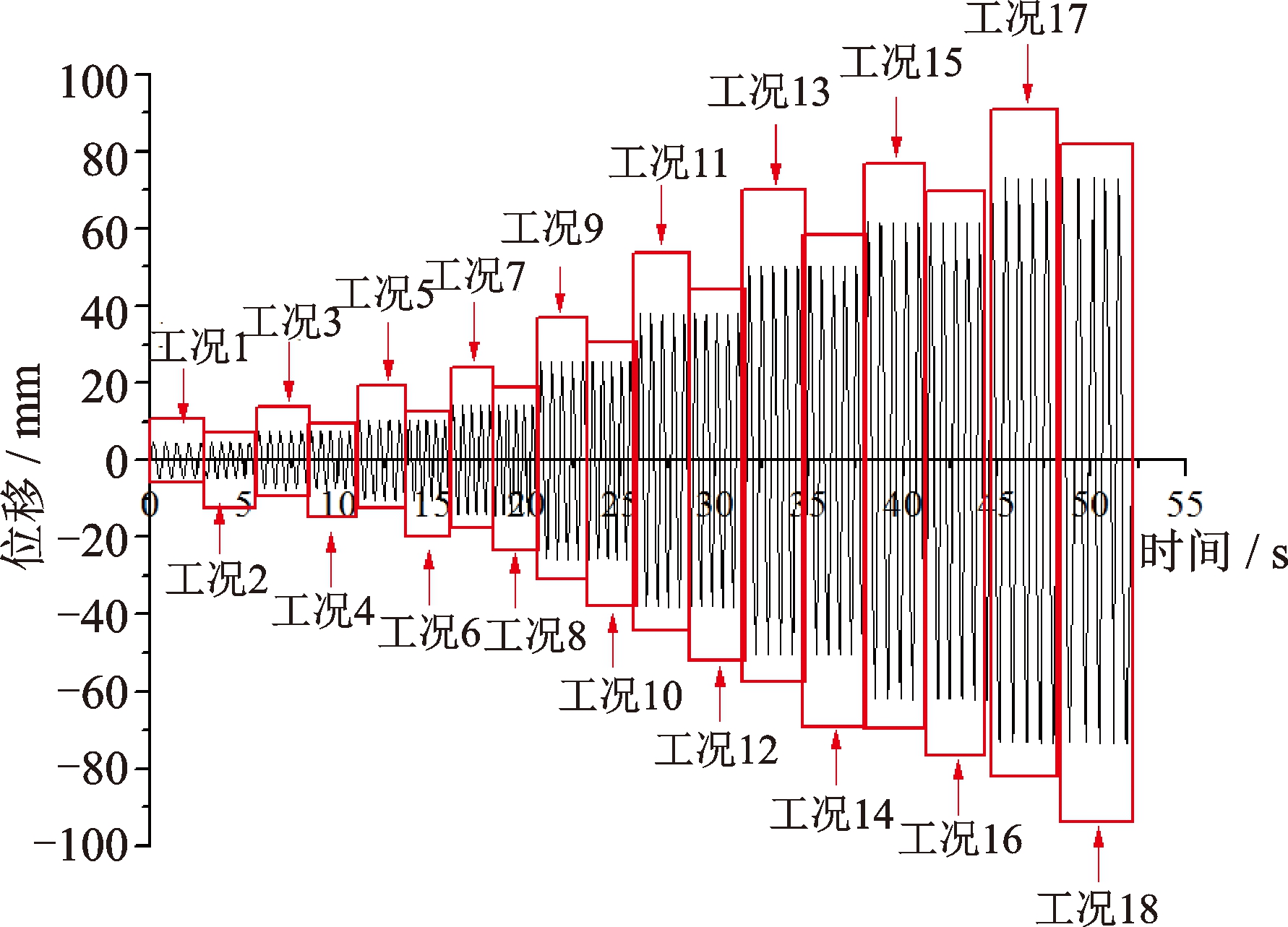

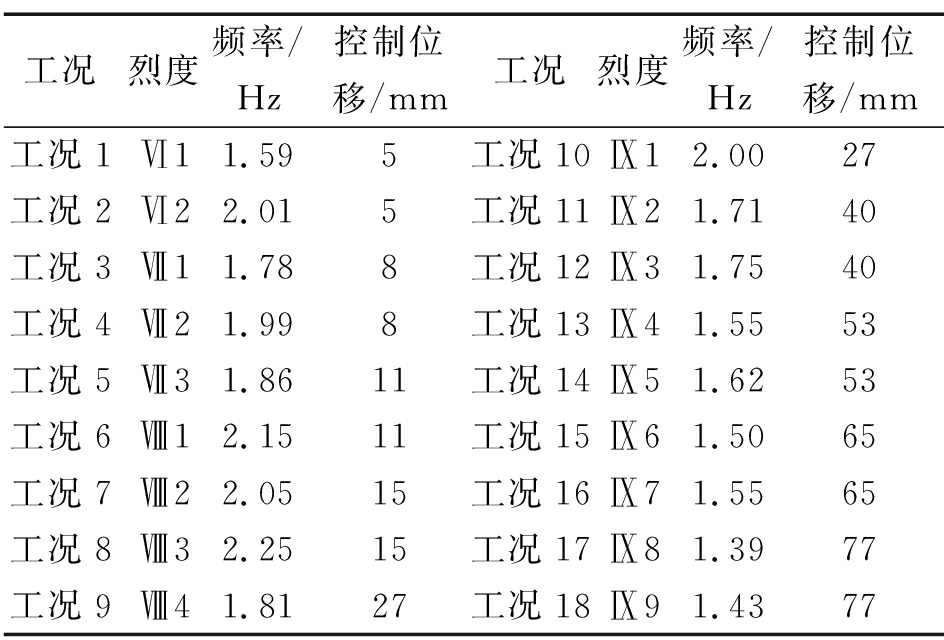

地震为一种动力作用,可以看作不同频率的正弦波的集合,对于正弦波,一旦确定了其峰值位移和峰值加速度,与其对应的频率也就确定了,故试验采用了以频率为变量的正弦波形式的动力加载方式[14]。根据抗震规范中层间位移角限值的规定,设计了对应不同地震烈度的层间位移角,并换算得到了各工况对应的柱顶控制位移[15]。同时为考虑加载加速度对试件受力的影响,根据文献[16]中各地震烈度对应的水平向地震动峰值加速度范围,确定了各工况与地震烈度相对应的峰值加速度,并根据峰值加速度和控制位移得到了各工况的正弦波加载频率。文献[16]中不同地震烈度对应的水平峰值加速度范围如表3所示,其加载制度如表4和图5所示,各工况循环加载5圈,直至柱端水平荷载降为峰值荷载的85%。

表3 不同地震烈度对应的水平向峰值加速度

Tab.3 Horizontal peak accelerations under various earthquake intensities

图5 加载时程曲线

Fig.5 Loading history

表4 试验加载工况

Tab.4 The test loading mode

因试件变形主要集中在梁端塑性铰区,因此将全部8个应变片均布置在梁端塑性铰区及节点核心区。DLZ-1试件和SLZ-1试件的测点布置图如图6所示。柱顶位移由MTS973加载系统自动采集。

图6 测点布置

Fig.6 Measurement points layout

3 试件破坏过程及破坏模式

3.1 试件破坏过程描述

在工况1-8加载阶段,试件各测点处应变值都未超过材性试验中的屈服应变值εy。由采集仪获得的柱端荷载-位移曲线基本呈直线增长,表明试件基本在弹性阶段。在工况9时,2个试件均达到屈服。此时DLZ-1试件推拉方向的最大荷载分别为37.48,-31.52 kN,相应的位移为26.58,-23.22 mm,而SLZ-1试件推拉方向的最大荷载分别为51.39,-52.17 kN,相应的位移为26.18,-24.70 mm。

试件在动力加载过程中做往复运动。在柱端达到最大位移时,柱身倾斜,梁自两端起拱,且东、西两侧梁的起拱方向相反。随着柱端水平位移的逐渐增长,节点核心区梁端塑性铰区的屈曲变形愈发显著。在工况13时,DLZ-1试件节点核心区东侧梁端翼缘焊缝出现撕裂现象。在工况14时,DLZ-1试件节点核心区两侧梁端腹板出现拉裂现象,SLZ-1试件节点核心区西侧上梁端翼缘局部屈曲处母材拉裂且开始向腹板发展,之后,其他各梁梁端翼缘及腹板相继出现母材撕裂。在工况17时,SLZ-1试件各母材裂缝长度和宽度亦持续增长,直至最终梁端翼缘母材完全撕裂,试验结束。

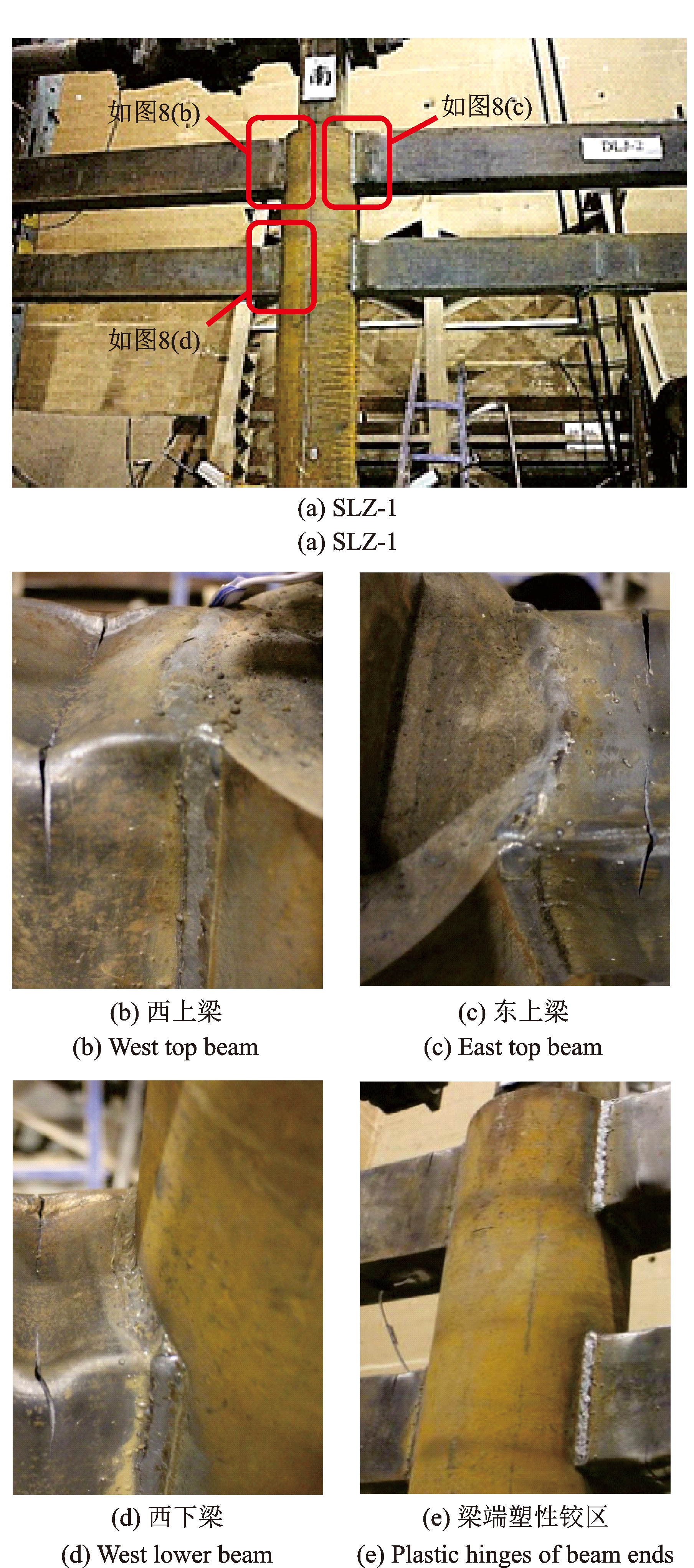

各试件的破坏形态如图7-8所示。

图7 DLZ-1试件最终破坏形态

Fig.7 Failure pattern of DLZ-1

图8 SLZ-1试件最终破坏形态

Fig.8 Failure pattern of SLZ-1

3.2 试件破坏模式分析

(1) 试件均由梁端塑性铰区开始破坏:本次试验试件的设计原则是“强柱弱梁”,因此变形主要集中在梁端塑性铰区,即梁身距柱外表面5-10 cm的区域内。屈服后梁上、下翼缘和腹板均出现了明显的屈曲变形;随着柱端控制位移的不断加大,导致塑性铰区母材发生撕裂并不断向腹板延伸,而整个加载过程中柱及节点核心区并无可见变化。

(2) 试件梁、柱之间的连接全部采用坡口熔透焊。DLZ-1试件的破坏是由于东、西两侧阑额在上翼缘与柱连接处出现焊缝破坏并发生斜向约45°的母材撕裂。SLZ-1试件则是在梁端塑性铰区梁翼缘及腹板相应位置出现母材撕裂,而后母材裂缝在循环荷载作用下张开闭合,一方面导致裂缝处的纵向焊缝产生一定程度的破坏;另一方面,翼缘的裂缝同时不断向其中部延伸,腹板的裂缝也沿竖直方向向腹板中部发展,在最终破坏时,梁翼缘母材彻底崩裂,裂缝贯穿。

4 主要试验结果及分析

4.1 应变分析

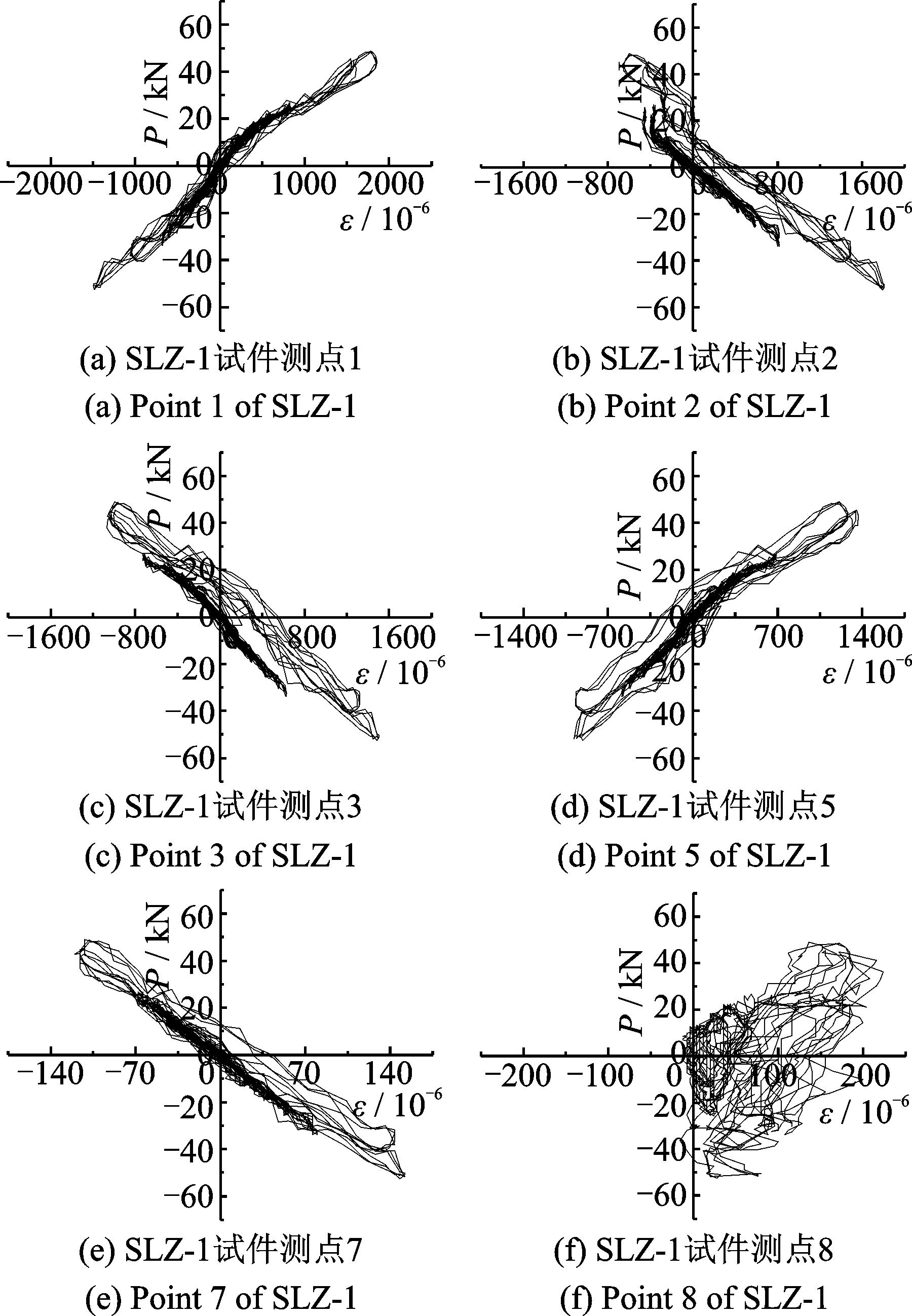

因试件节点区应变分布具有一定的相似性,故以SLZ-1试件节点区的应变进行说明。选取梁端塑性铰区的1,2,3,5号应变片以及方钢管柱上的7号应变片和节点核心区的8号应变片进行分析,图9给出了各应变片在工况1-10的荷载-应变曲线,可知:

图9 SLZ-1测点荷载-应变曲线

Fig.9 Cyclic load-strain curves of SLZ-1 specimens

(1) SLZ-1试件上的1,2,3,5号应变片在工况8时的最大应变分别为812με,824με,564με,672με,这说明试件在工况8以前均处于弹性工作阶段;在工况9时,其最大应变分别为1608με,1848με,1564με,1428με,梁端塑性铰区已经屈服,试件进入弹塑性工作阶段。同时可以发现,双梁-柱节点的阑额根部塑性铰区的应变相比由额同位置处大;单梁-柱节点试件和双梁-柱节点试件梁端塑性铰区的应变值相差不大,但是在相同工况时,双梁-柱节点试件的承载能力明显高于单梁-柱节点试件。

(2) 试件方钢管柱和节点核心区的应变值在工况9时均在250με以下,且在整个加载过程中始终没有达到屈服,这说明SLZ-1试件的柱及节点核心区一直处于弹性工作状态,符合“强柱弱梁”的抗震设计要求。

(3) 2号、8号测点荷载-应变曲线变化趋势与其余测点有一定差异,主要原因是加载初期,各测点应变随柱端水平荷载的增加呈线性增长,当荷载较大时,2号、8号应变片损坏,应变片数据发生漂移而表现出无规律性。

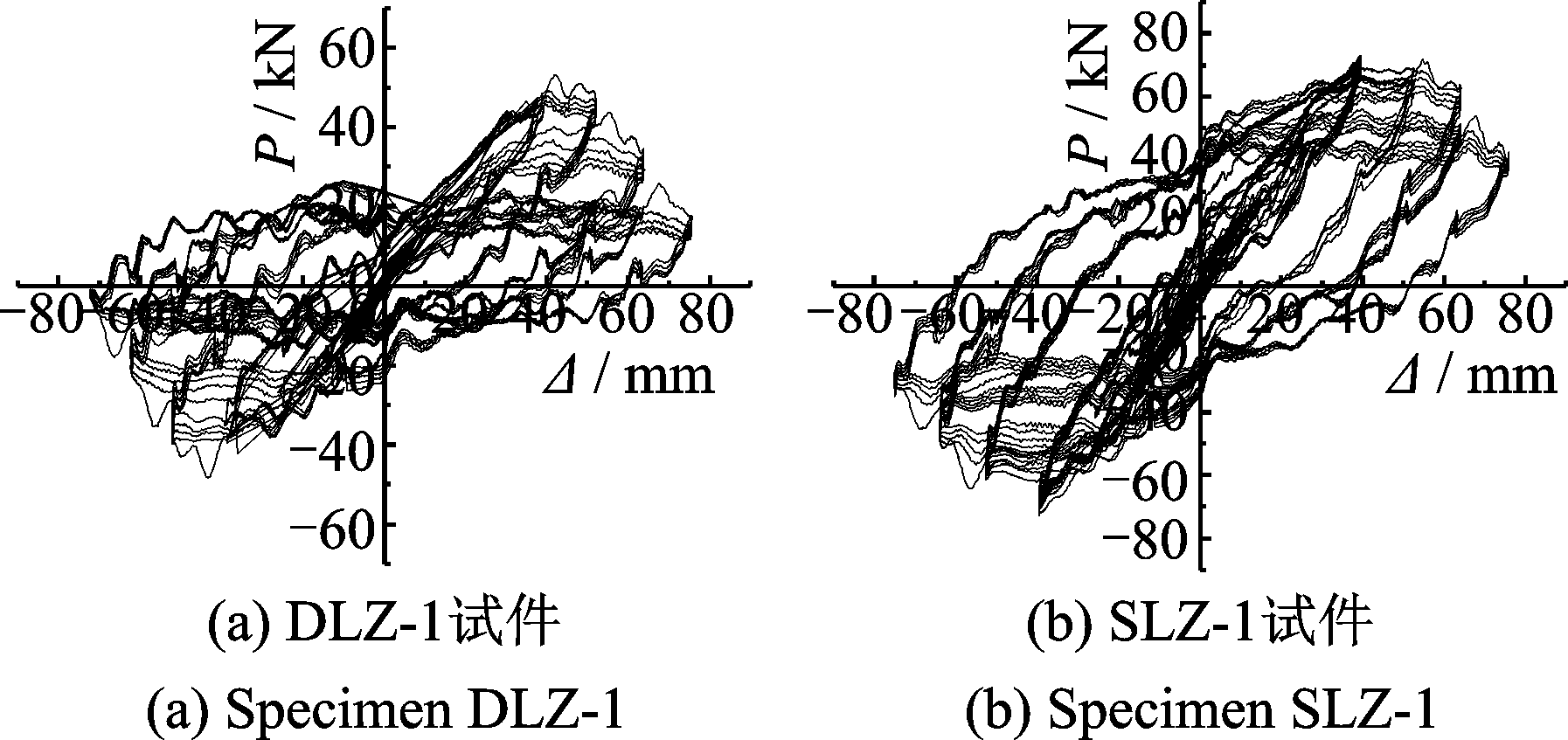

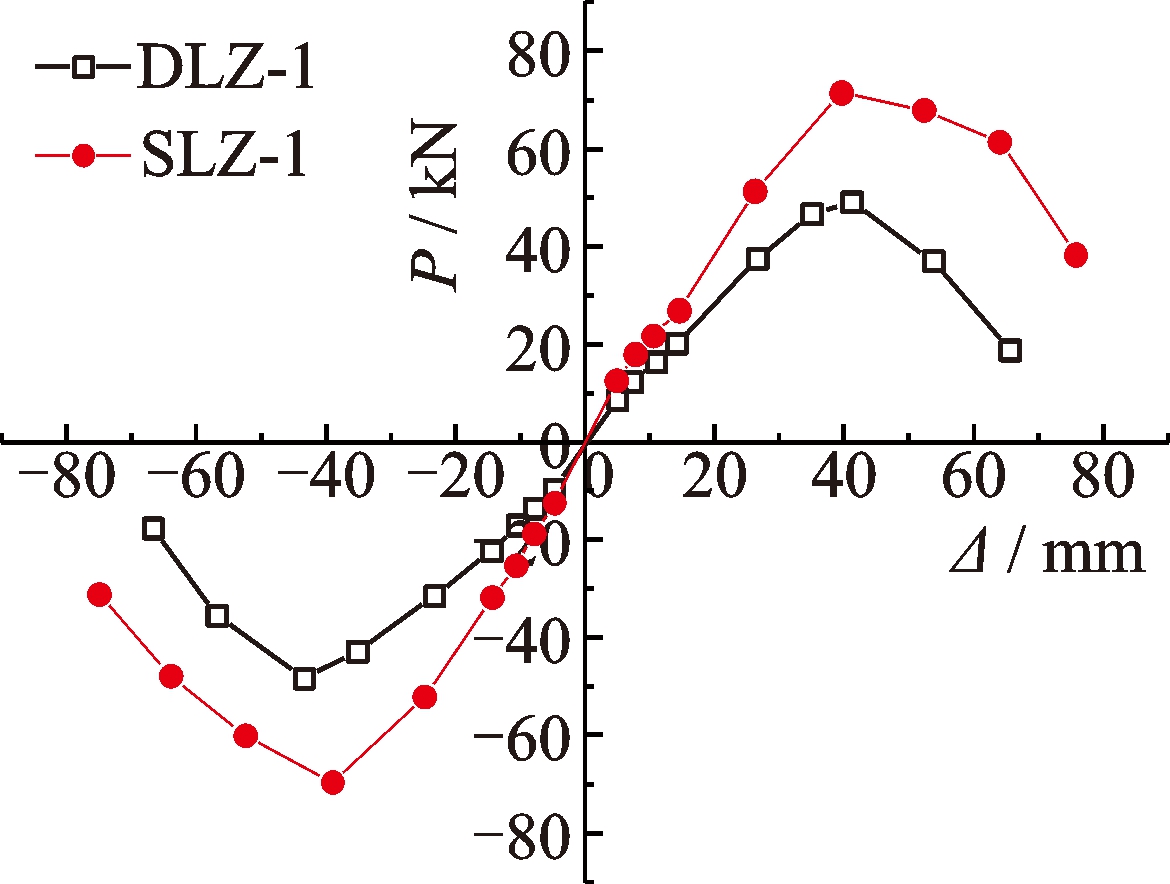

4.2 柱端 P-Δ 滞回曲线

各试件滞回曲线如图10所示,其中P为柱顶水平荷载,Δ为对应的柱顶水平位移。试件滞回曲线为锯齿状,主要原因是在快速加载过程中MTS液压伺服作动器受动力所限,其油缸在送油及回油过程中,不能一直保持稳定速率而有轻微跳动,致使数据采集系统采集到的试件的滞回曲线呈现一定的锯齿状(波动),但总体而言,其滞回曲线的形状仍能客观地反映试件的力学特征。

图10 P-Δ滞回曲线

Fig.10 P-Δ hysteretic loops

由图10可知:

(1) 试件在梁端塑性铰区尚未屈服时,其滞回曲线呈线性增长,耗能能力小,卸载后几乎无残余变形。

(2) 随着工况的增加,试件的滞回曲线开始变得饱满,说明仿古建筑梁-柱节点具有优越的耗能性能,此时,卸载后其滞回曲线产生明显的残余变形;滞回曲线的初始斜率逐渐减小,这表明随着梁端塑性铰区的塑性变形以及裂缝的出现和持续开展,节点刚度在不断退化。

(3) 对比两个试件的滞回曲线可知,双梁-柱节点试件的滞回环面积和极限荷载明显比单梁-柱节点的大。

(4) 在动力荷载作用下,柱端荷载-位移滞回曲线在最大承载力之后下降较快,梁端塑性铰区的出现裂缝,试件强度衰减和刚度退化较为显著。

(5) 在加载后期,同一工况下的5圈滞回曲线并不重合,同级加载,随着循环次数的增加,柱端荷载逐渐减小。主要是由此阶段梁端塑性铰区变形明显,循环加载后产生了较大的累积损伤。

4.3 柱端P-Δ骨架曲线

各试件骨架曲线如图11所示,由图可知:

图11 P-Δ骨架曲线

Fig.11 P-Δ skeleton curves

(1) 在屈服工况前,骨架曲线基本呈线性,表明试件处在弹性状态。屈服后,表现出明显的非线性,试件刚度急剧下降。荷载-位移曲线在极限点之后,有明显的下降趋势,主要原因是梁端塑性铰区母材和焊缝拉裂。

(2) 双梁-柱节点试件的割线刚度和承载力明显大于单梁-柱节点试件,主要是因为双梁使节点的刚度显著提高,节点受力后由双梁承载,其承载力提高较明显。

(3) 在极限点之后,节点梁端塑性铰区母材拉裂,之后母材裂缝发展迅速,承载力迅速下降,对比可知,双梁-柱节点试件承载力下降速率要小于单梁-柱节点试件。

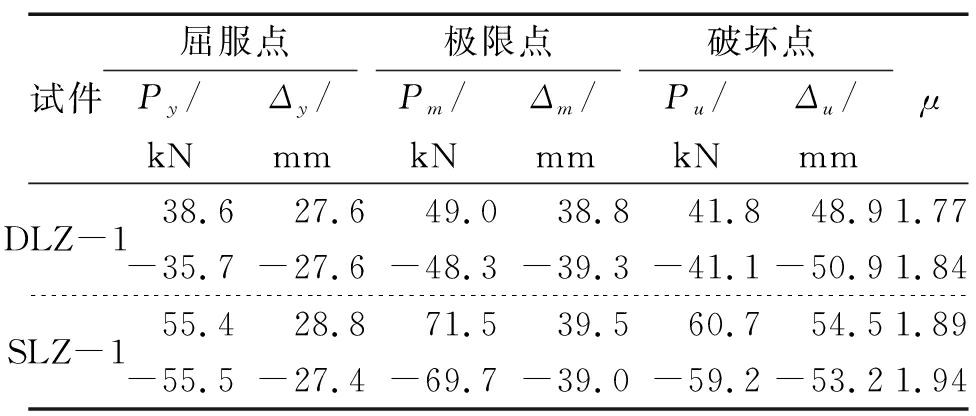

4.4 试件承载能力及延性分析

采用通用屈服弯矩法,可确定试件的屈服点,从而获得试件的屈服荷载和屈服位移。破坏荷载和破坏位移取荷载下降到极限荷载85%时的相应值。

各试件相应特征点的试验值如表5所示,其中,Py和Δy,Pu和Δu,Pm和Δm分别为屈服荷载和屈服位移、极限荷载和极限位移、破坏荷载和破坏位移;μ表示试件的延性系数,μ=Δu/Δy。

表5 试件节点各特征点及延性系数

Tab.5 Characteristic values and ductility coefficients

由表可知:

(1) SLZ-1试件的屈服荷载、极限荷载和破坏荷载分别比DLZ-1试件的高出49.5%,45.1%,44.6%;SLZ-1试件的破坏位移大于DLZ-1试件,这是因为DLZ-1试件在极限点后发生了梁柱连接处的焊缝破坏。

(2) SLZ-1试件、DLZ-1试件正、负向加载的位移延性系数平均值分别为1.81和1.92,试件的延性系数均较小且相差不大,主要是由于试件的塑性变形和裂缝在动力荷载作用下发展迅速,严重降低了试件的延性。

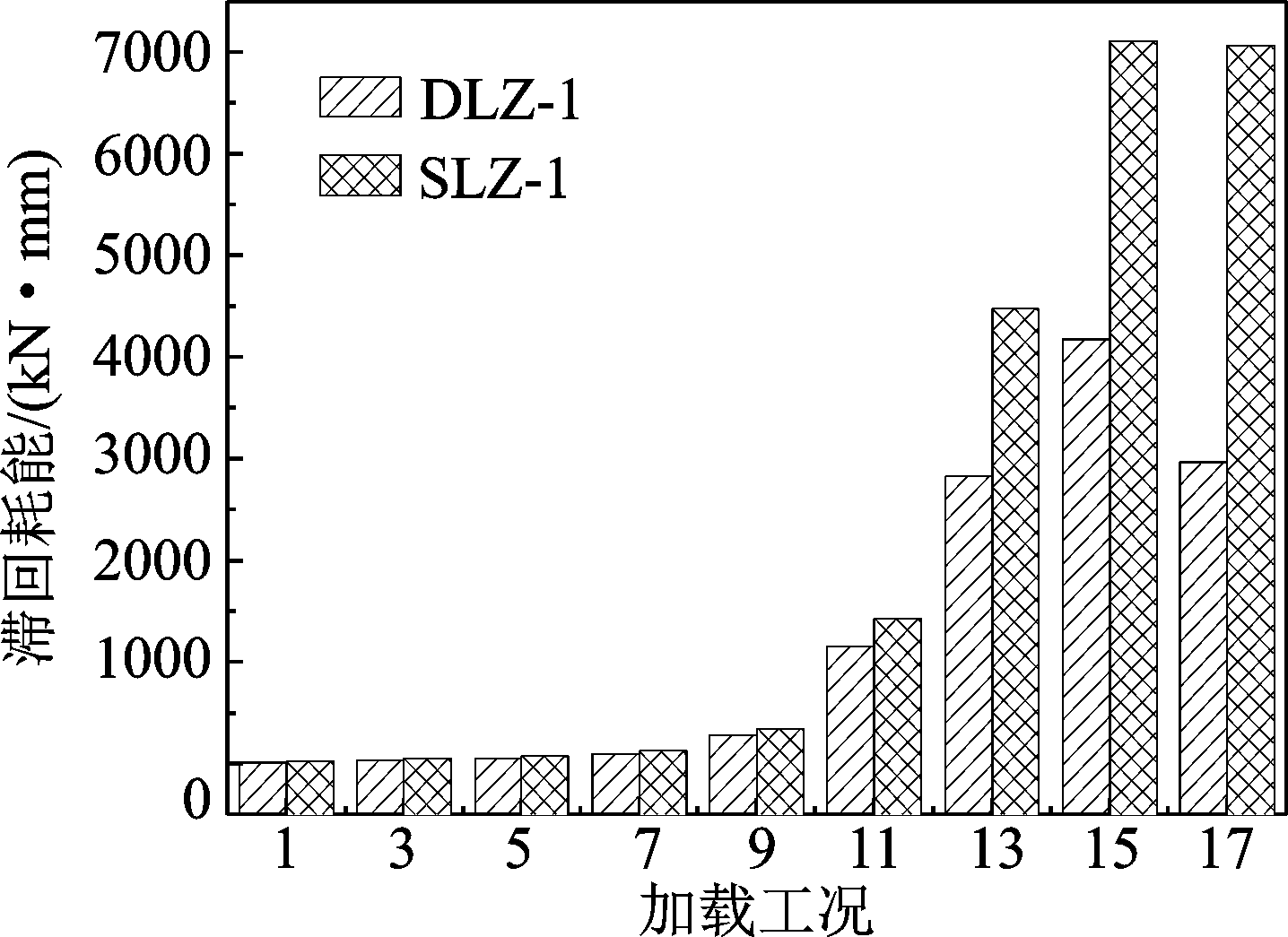

4.5 试件耗能能力分析

采用单圈滞回环面积表示试件在一级加载中的耗能大小,图12给出了DLZ-1试件和SLZ-1试件在各奇数加载工况下的滞回耗能(单圈滞回环面积)。

图12 试件滞回耗能变化图

Fig.12 The variation tendency of hysteretic energy

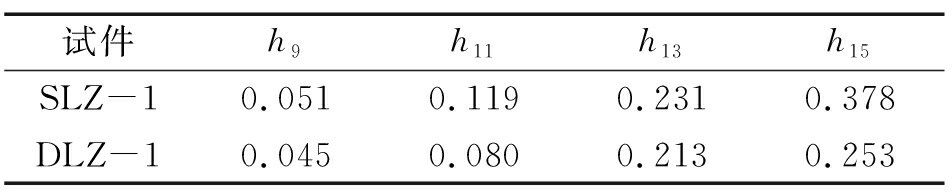

采用等效黏滞阻尼系数he来评价仿古建筑钢结构节点试件的耗能能力,分别计算试件在塑性阶段的工况9、工况11、工况13和工况15时的等效黏滞阻尼系数h9,h11,h13和h15。计算结果如表6所示。

表6 等效黏滞阻尼系数

Tab.6 Equivalent viscous damping coefficients

由图12和表6可知:

(1) 随加载工况的增加,试件的滞回耗能和等效黏滞阻尼系数不断提高,试件破坏时(工况13)的等效黏滞阻尼系数均在0.2以上,大于普通钢结构梁柱节点破坏时的等效黏滞阻尼系数[17],表现出了良好的耗能能力。

(2) DLZ-1试件的等效黏滞阻尼系数均小于SLZ-1试件。这是因为在同一工况下,双梁-柱节点试件塑性铰区的塑性发展更显著。

(3) 屈服(工况9)前,相同工况下SLZ-1和DLZ-1试件的滞回耗能相差不大;屈服后,在相同工况时,SLZ-1试件的滞回耗能较DLZ-1试件的大。同时,DLZ-1试件的滞回耗能自工况15开始出现明显下降,而双梁-柱节点试件的滞回耗能下降极小。

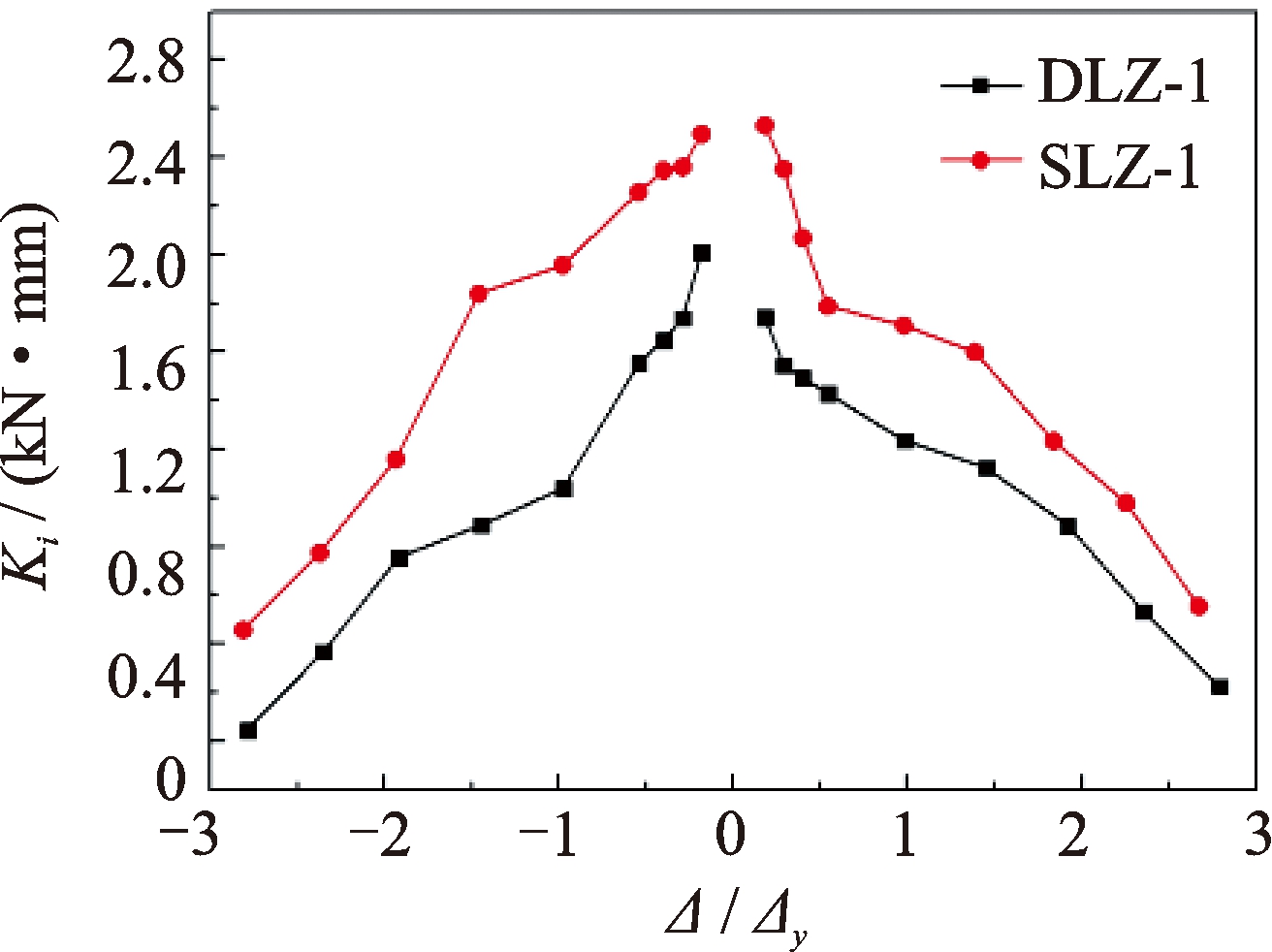

4.6 试件强度和刚度退化

采用承载力降低系数 表示试件的强度退化,各试件的承载力降低系数和割线刚度随位移比Δ/Δy的变化趋势如图13-14所示。

表示试件的强度退化,各试件的承载力降低系数和割线刚度随位移比Δ/Δy的变化趋势如图13-14所示。

图13 强度退化曲线

Fig.13 Curves of strength degradation

图14 刚度退化曲线

Fig.14 Curves of stiffness degradation

由图13-14可知:

(1) 屈服后,试件在动力荷载作用下的强度和刚度退化较显著。

(2) 试件在达到极限荷载前,其强度退化不明显;之后,强度退化较快。此外,SLZ-1试件的强度退化要缓于DLZ-1试件。

(3) 在屈服之后,试件的刚度退化随着柱端加载位移的增加,呈先慢后快的趋势,主要是因为试件屈服后,其梁端塑性铰区变形由小变大,直至最后开裂。

(4) 相同加载位移时,SLZ-1试件的割线刚度明显比DLZ-1试件的大,这是因为SLZ-1试件的双梁对节点区的约束显著大于单梁。

5 结 论

(1) 对仿古建筑特有的双梁-柱节点进行了动力快速加载试验,分析了仿古建筑双梁-柱节点的破坏形态,其破坏发生在梁端塑性铰区,最终破坏由梁端塑性铰区屈曲变形和母材撕裂所引起。

(2) 双梁-柱节点和单梁-柱节点试件的滞回曲线均较为饱满,表明其具有较好的耗能性能。对比可知,SLZ-1试件的滞回曲线面积较DLZ-1试件的大,其侧移刚度和承载能力也显著大于DLZ-1试件,表明仿古建筑特有的双梁-柱节点的抗震性能优于单梁-柱节点,可为仿古建筑的工程应用提供参考。

(3) DLZ-1试件和SLZ-1试件的延性系数分别为1.81和1.92,小于3.0,表明试件的延性不高,这主要是加载后期,试件的塑性变形和母材裂缝发展较快,导致试件承载能力迅速下降,变形能力较差。

(4) 屈服前,在同一工况下,各试件的试滞回耗能相差不大且均较小;屈服后,同一工况下,双梁柱节点试件的滞回耗能要显著高于单梁柱节点试件。各试件破坏时的等效黏滞阻尼系数均在0.2以上,耗能能力较强。

参考文献:

[1] 李国强. 我国高层建筑钢结构发展的主要问题[J]. 建筑结构学报, 1998, 19(1): 24-32.

Li Guoqiang. The main problems in the development of high rise building steel structure in China[J]. Journal of Building Structures, 1998, 19(1):24-32.

[2] 王其钧.中国建筑图解词典[M].北京:机械工业出版社, 2006.

Wang Qijun. Illustration Dictionary of Classical Chinese Architecture[M]. Beijing: Machinery Industry Press, 2006.

[3] 梁思成. 清式营造则例[M]. 北京: 清华大学出版社, 2006.

Liang Sicheng. Qing Dynasty Construction Codes[M]. Beijing: Tsinghua University Press, 2006.

[4] Kim Y P, Hwang W S. Evaluation of diaphragm effect for steel welded box beam and circular column connections[J]. International Journal of Steel Structures, 2008, 8: 189-198.

[5] 石永久, 王 萌, 王元清, 等. 钢框架端板连接半刚性节点受力性能分析[J]. 工程力学, 2011, 28(09): 51-58.

Shi Yongjiu, Wang Meng, Wang Yuanqing, et al. Analysis on the behavior of steel frame end-plate connections[J]. Engineering Mechanics, 2011, 28(09): 51-58.

[6] 宋振森, 顾 强, 郭 兵. 刚性钢框架梁柱连接试验研究[J]. 建筑结构学报, 2001,(01): 53-57.

Song Zhensen, Gu Qiang, Guo Bing. Cyclic-loading performance of steel beam-to-column moment connections[J]. Journal of Building Structures, 2001,(01): 53-57.

[7] Tsai K C. Steel beam-column joints in seismic moment resisting frames [D]. University California, Berkeley, 1988.

[8] Uang C M, Bondad D, Lee C H. Cyclic performance of haunch repaired steel moment connections: Experimental testing and analytical modeling [J]. Engineering Structures, 1998, 20(4-6):552-561.

[9] 薛建阳, 吴占景, 隋 , 等. 仿古建筑钢结构双梁-柱边节点抗震性能试验研究[J]. 建筑结构学报, 2015, 36(3):80-89.

, 等. 仿古建筑钢结构双梁-柱边节点抗震性能试验研究[J]. 建筑结构学报, 2015, 36(3):80-89.

Xue Jianyang, Wu Zhanjing, Sui Yan, et al. Experimental study on seismic performance of steel double-beams column exterior joints in antique style building[J]. Journal of Building Structures, 2015, 36(3):80-89.

[10] 薛建阳, 吴占景, 隋 , 等. 传统风格建筑钢结构双梁-柱中节点抗震性能试验研究及有限元分析[J]. 工程力学, 2016, 33(5): 97-105.

, 等. 传统风格建筑钢结构双梁-柱中节点抗震性能试验研究及有限元分析[J]. 工程力学, 2016, 33(5): 97-105.

Xue Jianyang, Wu Zhanjing, Sui Yan, et al. Experimental study and numerical analysis on aseismic performance of steel double beams-column interior-joints in traditional style building[J]. Engineering Mechanics, 2016, 33(5): 97-105.

[11] 谢启芳, 李 朋, 葛鸿鹏, 等. 传统风格钢筋混凝土梁-柱节点抗震性能试验研究[J]. 世界地震工程, 2015, 31(04): 150-158.

Xie Qifang, Li Peng, Ge Hongpeng, et al. Experimental study on seismic behavior of RC column-beam joint built in traditional style[J]. World Earthquake Engineering, 2015, 31(04): 150-158.

[12] 中华人民共和国住房和城乡建设部.GB50017-2017,钢结构设计标准[S].北京:中国建筑工业出版社,2017.

MOHURD.GB50017-2017, Standard for design of steel structures[S].Beijing:China Architecture & Building Press,2017.

[13] 中华人民共和国住房和城市建设部.GB50661-2011,钢结构焊接规范[S].北京:中国建筑工业出版社,2011.

MOHURD.GB50661-2011, Code for welding of steel structures[S].Beijing:China Architecture & Building Press,2011.

[14] 刘伟庆, 葛 卫, 陆伟东. 消能支撑-方钢管混凝土框架结构抗震性能的试验研究[J]. 地震工程与工程振动, 2004, 24(4):106-109.

Liu Weiqing, Ge Wei, Lu Weidong. Experimental study on seismic behaviors of energy-dissipated braced frame structure with concrete-filled rectangular steel tubular columns and steel beams[J]. Journal of Earthquake Engineering and Engineering Vibration, 2004, 24(4):106-109.

[15] 中华人民共和国住房和城乡建设部.GB50011-2010, 建筑抗震设计规范[S]. 北京:中国建筑工业出版社,2010.

MOHURD. GB50011-2010, Code for seismic design of buildings[S]. Beijing: China Architecture & Building Press, 2010.

[16] 中国地震局.GB/T 17742-2008,中国地震烈度表[S]. 北京:中国标准出版社,2008.

China Earthquake Administration.GB/T 17742-2008, The Chinese seismic intensity scale[S]. Beijing:China Standard Press,2008.

[17] 张 帅. 混合高强钢框架节点抗震性能研究[D].秦皇岛: 燕山大学, 2017.

Zhang Shuai. Study on seismic behavior of hybrid high strength steel frame joints[D]. Qinhuangdao: Yan-shan University, 2017.

[18] 李 斌, 高春彦. 方钢管高强混凝土柱的受力性能研究[J]. 工程力学, 2011, 28(S1): 69-74.

Li Bin, Gao Chunyan. Research on mechanical behavior for high strength concrete-filled square steel tubular columns[J]. Engineering Mechanics, 2011, 28(S1): 69-74.